مبدل حرارتی پوسته و لوله یکی از پرکاربردترین تجهیزات صنعتی برای انتقال حرارت بین دو سیال است که در طیف گسترده ای از صنایع مانند نفت، گاز، پتروشیمی، نیروگاه ها و صنایع غذایی استفاده می شود. این نوع مبدل به دلیل طراحی ساده، ظرفیت بالا و مقاومت در برابر فشار و دمای زیاد، انتخابی ایده آل برای فرآیندهای صنعتی به شمار می رود.

شرکت مهاب با بهره گیری از استانداردهای روز دنیا و استفاده از متریال مرغوب، مبدل های حرارتی پوسته و لوله را با کیفیت بالا و قیمت رقابتی عرضه می کند.

مبدل حرارتی پوسته و لوله چیست؟

مبدل حرارتی پوسته و لوله (Shell and Tube Heat Exchanger) دستگاهی است که از مجموعه ای لوله درون یک پوسته استوانه ای تشکیل شده است. یکی از سیالات درون لوله ها و سیال دیگر در فضای بین لوله ها و پوسته جریان دارد. با عبور سیالات با دماهای متفاوت، فرآیند تبادل گرما انجام می شود. این طراحی باعث شده که مبدل های پوسته و لوله، تحمل فشار و دمای بالایی داشته باشند و برای شرایط کاری سخت بسیار مناسب باشند.

مشخصات فنی مبدل حرارتی پوسته و لوله

- ظرفیت حرارتی: ظرفیتی که مبدل می تواند گرما را بین دو سیال منتقل کند و معمولاً بر حسب کیلووات یا کیلوکالری بر ساعت بیان می شود. این مقدار به دمای ورودی و خروجی سیالات، دبی جریان و ضریب انتقال حرارت بستگی دارد.

- جنس پوسته: پوسته مبدل معمولاً از کربن استیل، استنلس استیل یا آلیاژهای خاص ساخته می شود. انتخاب جنس مناسب به نوع سیال، فشار و دمای کاری بستگی دارد.

- جنس لوله ها: لوله های داخلی مبدل از مس، فولاد ضد زنگ یا آلیاژهای ویژه ساخته می شوند تا مقاومت در برابر خوردگی، فشار و دمای بالا را فراهم کنند.

- تعداد و قطر لوله ها: تعداد و قطر لوله ها بر اساس ظرفیت مورد نیاز و شرایط فرآیندی تعیین می شود. قطر رایج لوله ها بین 12.7 تا 25.4 میلی متر است.

- فشار کاری: فشار مجاز کاری مبدل معمولاً بین 10 تا 40 بار است، اما در صورت نیاز می توان طراحی را برای فشارهای بالاتر انجام داد.

- دمای کاری: بسته به جنس متریال، مبدل می تواند در دمایی بین منفی 40 تا 450 درجه سانتی گراد کار کند.

- نوع اتصالات: اتصالات می توانند فلنجی برای سهولت نصب و جداسازی یا جوشی برای تحمل فشار و دمای بالا باشند.

- استاندارد ساخت: طراحی و ساخت مبدل های پوسته و لوله بر اساس استانداردهای بین المللی مانند TEMA و ASME انجام می شود تا کیفیت و ایمنی تضمین شود.

- پوشش داخلی و خارجی: برای افزایش طول عمر و مقاومت در برابر خوردگی، از پوشش هایی مانند اپوکسی یا گالوانیزه استفاده می شود.

انواع پرکاربرد مبدل حرارتی پوسته و لوله

مبدل های حرارتی پوسته و لوله بر اساس ساختار، نوع جریان و کاربرد، مدل های مختلفی دارند که هر کدام ویژگی ها و مزایای خاص خود را دارند. با وجود تنوع زیاد در طراحی مبدل های پوسته و لوله، چند مدل خاص بیشترین استفاده را در صنایع مختلف دارند و به عنوان استاندارد صنعتی شناخته می شوند. در ادامه پرکاربردترین انواع مبدل حرارتی پوسته و لوله را معرفی می کنیم.

مبدل حرارتی لوله

در این نوع مبدل، لوله ها به شکل U خم شده و هر دو انتهای آنها به یک صفحه لوله مشترک متصل می شوند. این طراحی باعث می شود که لوله ها در برابر انبساط حرارتی مقاومت بیشتری داشته باشند و فشار مکانیکی کمتری به اتصالات وارد شود. مبدل های لوله U به خصوص برای شرایطی که اختلاف دمای زیادی بین دو سیال وجود دارد، بسیار مناسب هستند. این مدل در صنایع نفت و گاز، نیروگاه ها و سیستم های بخار کاربرد فراوان دارد و به دلیل مقاومت در برابر تنش حرارتی، طول عمر بالایی دارد،

هرچند تمیزکاری داخلی لوله ها در آن کمی دشوارتر از سایر مدل هاست. در شرایطی که انتقال حرارت بالا مورد نیاز باشد از مبدل های حرارتی پوسته و لوله چندبار گذر استفاده می شود، مانند برج خنک کننده در صنایع پتروشیمی و پالایشگاهی با سیستم مدار بسته. اگرچه این نوع مبدل ها طراحی پیچیده تری دارند و هزینه ساخت آن ها بالاتر است، اما عملکرد بهتری ارائه می دهند. همچنین به دلیل پیچیدگی مسیر جریان، تمیزکاری این مبدل ها نسبت به نمونه های ساده تر دشوارتر است.

مبدل حرارتی با صفحه لوله ثابت

در این مدل، دو انتهای لوله ها به صفحات لوله ثابت متصل می شوند و هیچ حرکتی بین پوسته و لوله ها وجود ندارد. این ساختار باعث سادگی طراحی و کاهش هزینه ساخت می شود، به همین دلیل یکی از پرکاربردترین انواع مبدل ها در صنایع غذایی، شیمیایی و سیستم های سرمایش آب است. مزیت اصلی این مدل، قیمت پایین و نصب آسان آن است، اما در مقابل، امکان جبران انبساط حرارتی وجود ندارد و تمیزکاری فضای داخل پوسته دشوارتر است.

مبدل حرارتی با سر شناور

در طراحی این نوع مبدل، یک سمت لوله ها به صفحه لوله ثابت و سمت دیگر به یک هد شناور متصل است که می تواند آزادانه حرکت کند. این قابلیت باعث می شود لوله ها بتوانند انبساط حرارتی را بدون ایجاد تنش تحمل کنند و امکان تمیزکاری کامل هر دو سمت مبدل فراهم شود. مبدل های سر شناور معمولاً در صنایع پتروشیمی، پالایشگاه ها و فرآیندهای شیمیایی حساس مورد استفاده قرار می گیرند. این مدل عملکرد بسیار مطمئنی در شرایط فشار و دمای بالا دارد، اما هزینه اولیه آن بیشتر از مدل های ساده تر است.

مبدل حرارتی کندانسور

این نوع مبدل به طور خاص برای تبدیل بخار به مایع از طریق خنک کردن طراحی شده است. سیال سرد در لوله ها یا پوسته جریان می یابد و گرمای بخار را جذب می کند تا فرآیند چگالش انجام شود. کندانسورهای پوسته و لوله معمولاً در نیروگاه ها، صنایع تبرید و پالایشگاه ها به کار می روند و می توانند از آب دریا یا آب خنک کننده صنعتی به عنوان سیال سرد استفاده کنند. راندمان بالای این مدل در فرآیند چگالش باعث محبوبیت آن شده، هرچند که به یک سیستم خنک کننده مؤثر نیاز دارد.

مبدل حرارتی اواپراتور

این مدل برای تبخیر یک مایع از طریق جذب گرما از سیال گرم به کار می رود. طراحی اواپراتورهای پوسته و لوله به گونه ای است که از رسوب گذاری بیش از حد جلوگیری می کند و بازده انتقال حرارت بالا را حفظ می کند. از این مبدل ها در سیستم های تبرید صنعتی و خطوط تولید مواد شیمیایی استفاده می شود. کارایی بالا و قابلیت کار در شرایط متنوع از مزایای آن است، اما نیاز به کنترل دقیق دما و فشار دارد تا عملکرد بهینه حفظ شود.

کاربردهای مبدل حرارتی پوسته و لوله

مبدل حرارتی پوسته و لوله به دلیل طراحی مقاوم، ظرفیت بالا و انعطاف پذیری در استفاده با سیالات مختلف، در طیف گسترده ای از صنایع مانند نفت و گاز، نیروگاه ها، صنایع غذایی، شیمیایی، داروسازی و سیستم های سرمایش و گرمایش صنعتی کاربرد دارد. این تجهیزات با انتقال مؤثر حرارت، به بهبود راندمان فرآیندها و صرفه جویی در مصرف انرژی کمک می کنند.

صنایع نفت، گاز و پتروشیمی

یکی از مهم ترین حوزه های استفاده از مبدل های حرارتی پوسته و لوله، صنایع نفت، گاز و پتروشیمی است. این مبدل ها در فرآیندهایی مانند پیش گرمایش نفت خام، خنک کردن محصولات پالایشگاهی، چگالش بخارات و بازیافت حرارت به کار می روند. مقاومت بالا در برابر فشار و دمای زیاد و امکان استفاده با سیالات خورنده، آن ها را به انتخابی ایده آل در این صنعت تبدیل کرده است.

نیروگاه ها و سیستم های تولید برق

در نیروگاه های حرارتی، مبدل های پوسته و لوله نقش کلیدی در خنک کردن بخار توربین و تبدیل آن به آب برای استفاده مجدد دارند. همچنین در سیستم های بویلر و کندانسور، این مبدل ها با راندمان بالا به انتقال حرارت کمک می کنند. قابلیت کار در فشار بالا و مداومت عملکردی از ویژگی های اصلی آن ها در این بخش است.

صنایع غذایی و لبنیات

در صنعت غذا، به ویژه لبنیات، از مبدل های پوسته و لوله برای پاستوریزاتور، گرم کردن یا خنک کردن شیر و سایر مایعات استفاده می شود. جنس استنلس استیل این مبدل ها باعث می شود مقاومت بالایی در برابر خوردگی و رعایت استانداردهای بهداشتی داشته باشند.

صنایع شیمیایی و داروسازی

در تولید مواد شیمیایی و دارویی، کنترل دقیق دما برای حفظ کیفیت محصول بسیار مهم است. مبدل های پوسته و لوله به دلیل امکان طراحی سفارشی، مقاومت در برابر مواد شیمیایی و توانایی کار در شرایط خاص، کاربرد گسترده ای در این صنایع دارند. این نوع مبدل های حرارتی به طور گسترده ای در انواع منبع کویل دار کاربرد دارند.

سیستم های سرمایش و گرمایش صنعتی

در سیستم های تهویه مطبوع بزرگ، سردخانه ها و خطوط تولید صنعتی، این مبدل ها برای انتقال حرارت بین سیالات در فرآیندهای گرمایش و سرمایش استفاده می شوند. امکان استفاده از آب، روغن یا سیالات خاص در مدار، انعطاف پذیری بالایی به این تجهیزات می دهد.

فرآیندهای بازیافت حرارت

در بسیاری از واحدهای صنعتی، حرارت زیادی در فرآیند تولید تلف می شود. مبدل های پوسته و لوله با بازیافت این گرما و انتقال آن به یک فرآیند دیگر، باعث صرفه جویی قابل توجه در مصرف انرژی و کاهش هزینه های عملیاتی می شوند.

نحوه عملکرد مبدل حرارتی پوسته و لوله

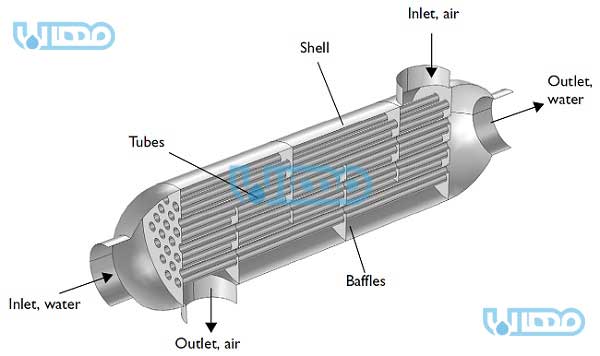

مبدل حرارتی پوسته و لوله از دو بخش اصلی تشکیل شده است: مجموعه ای از لوله ها که داخل یک پوسته بزرگ تر قرار دارند. در این سیستم، دو سیال با دماهای متفاوت وجود دارد که می خواهیم حرارت بین آن ها منتقل شود، بدون اینکه با هم مخلوط شوند.

یکی از سیالات داخل لوله ها جریان دارد و سیال دوم در فضای بین لوله ها و پوسته حرکت می کند. این دو جریان معمولاً به صورت موازی یا مخالف هم (جریان همسو یا مخالف) تنظیم می شوند تا انتقال حرارت بهینه شود.

در حین عبور سیالات، سیالی که دمای بالاتری دارد، حرارت خود را به دیواره لوله ها منتقل می کند. این حرارت از طریق دیواره فلزی لوله ها به سیال سردتر در سمت دیگر منتقل می شود و باعث تغییر دمای هر دو سیال می گردد.

برای افزایش کارایی انتقال حرارت، داخل پوسته از بافل ها استفاده می شود که جریان سیال پوسته را هدایت و باعث می شود سیال بیشتر با سطح لوله ها تماس داشته باشد و زمان تماس افزایش یابد.

در نهایت، با این طراحی ساده و مؤثر، مبدل حرارتی پوسته و لوله قادر است به طور پیوسته و با راندمان بالا، حرارت را بین دو سیال متفاوت منتقل کند بدون اینکه آنها مخلوط شوند یا تحت فشار غیر مجاز قرار بگیرند.

اجزای تشکیل دهنده مبدل حرارتی پوسته و لوله

- پوسته: پوسته، بدنه اصلی مبدل است که سیال نخستین در داخل آن جریان پیدا می کند. این بخش معمولاً از ورق فلزی ساخته می شود و وظیفه حفاظت از لوله ها و هدایت جریان سیال را دارد.

- لوله ها: لوله ها کانال هایی هستند که سیال دوم داخل آن ها جریان می یابد و وظیفه انتقال حرارت بین دو سیال را بر عهده دارند. جنس لوله ها معمولاً از فولاد، استیل یا آلیاژهای مقاوم به خوردگی انتخاب می شود.

- صفحات لوله: این صفحات که در دو انتهای مبدل قرار دارند، لوله ها را نگه داشته و به بدنه پوسته متصل می کنند. صفحات لوله نقش مهمی در جلوگیری از نشت سیال ها دارند.

- هد یا کلاهک ها: هدها در دو انتهای مبدل نصب می شوند و مسیر ورود و خروج سیال در لوله ها را کنترل می کنند. انواع مختلفی مثل هد ثابت، هد شناور یا هد لوله U وجود دارد که بسته به نوع مبدل انتخاب می شوند.

- بافل ها: بافل ها صفحات یا تیغه هایی داخل پوسته هستند که جریان سیال را جهت دهی می کنند تا تماس بیشتری با سطح لوله ها داشته باشد و انتقال حرارت بهینه شود. آنها همچنین از لرزش لوله ها جلوگیری می کنند.

- اتصالات ورودی و خروجی: این اجزا محل ورود و خروج سیالات به داخل پوسته و لوله ها هستند و بگونه ای طراحی شده اند که جریان بهینه و بدون نشتی را تضمین کنند.

مزایای مبدل حرارتی پوسته و لوله

- قابلیت کار در فشار و دمای بالا

- انتقال حرارت مؤثر و راندمان بالا

- امکان استفاده با سیالات مختلف، حتی سیالات خورنده

- طراحی انعطاف پذیر و قابلیت سفارشی سازی برای کاربردهای متنوع

- نگهداری و تعمیرات نسبتاً آسان، مخصوصاً در مدل های سر شناور

- مقاومت مکانیکی بالا و دوام طولانی مدت

- امکان تمیزکاری داخلی لوله ها (در مدل های مناسب)

- قیمت مناسب نسبت به برخی انواع دیگر مبدل های حرارتی با ظرفیت مشابه

- قابلیت نصب در فضای محدود و ابعاد متنوع

- استفاده گسترده در صنایع مختلف مانند نفت، گاز، پتروشیمی، نیروگاه ها و صنایع غذایی

معایب مبدل حرارتی پوسته و لوله

- نیاز به فضای نسبتاً زیاد برای نصب در مقایسه با برخی مبدل های حرارتی دیگر

- وزن بالاتر نسبت به مبدل های صفحه ای یا فین دار

- هزینه اولیه نسبتاً بالا به خصوص برای مدل های پیچیده مثل سر شناور

- امکان رسوب گذاری داخل لوله ها که می تواند باعث کاهش راندمان شود

- تمیزکاری و نگهداری دشوارتر در برخی طراحی ها مانند مدل لوله U

- احتمال نشت سیال در نواحی صفحات لوله در صورت نصب یا نگهداری نامناسب

- پیچیدگی بیشتر در طراحی و ساخت نسبت به برخی مبدل های ساده تر

- نیاز به تجهیزات و نیروی متخصص برای تعمیر و سرویس دوره ای

قیمت مبدل حرارتی پوسته و لوله

قیمت مبدل حرارتی پوسته و لوله به عوامل متعددی بستگی دارد که هر کدام می توانند تاثیر قابل توجهی بر هزینه نهایی داشته باشند. مهم ترین این عوامل عبارت اند از:

- جنس مواد ساخت: انتخاب جنس پوسته و لوله ها، مانند فولاد کربنی، استیل ضد زنگ، آلیاژهای خاص یا فلزات مقاوم به خوردگی، تأثیر مستقیم روی قیمت دارد. مواد مقاوم تر و خاص تر معمولاً هزینه بیشتری دارند.

- ابعاد و ظرفیت: اندازه مبدل، تعداد و قطر لوله ها و سطح انتقال حرارت مورد نیاز بر قیمت تاثیر می گذارد. مبدل های بزرگ تر با ظرفیت بالاتر، هزینه بیشتری خواهند داشت.

- نوع طراحی: نوع مبدل (ثابت، سر شناور، لوله U و غیره) و پیچیدگی طراحی آن بر قیمت نهایی موثر است. مدل های پیچیده تر و با قابلیت های ویژه معمولاً گران تر هستند.

- شرایط کاری: فشار کاری، دمای کاری و نوع سیالاتی که در مبدل جریان دارند می تواند باعث انتخاب مواد و طراحی خاص شده و هزینه را افزایش دهد.

- استانداردها و گواهی ها: رعایت استانداردهای بین المللی و دریافت گواهی های کیفیت مانند ASME، API و غیره، بر هزینه تولید و در نهایت قیمت محصول تاثیرگذار است.

- فرآیند ساخت و تجهیزات: تکنولوژی و تجهیزات به کار رفته در ساخت، جوشکاری ها، تست های کیفیت و کنترل دقیق تولید نیز باعث افزایش هزینه ها می شوند.

- خدمات جانبی: شامل نصب، حمل ونقل، آموزش بهره برداری و خدمات پس از فروش که ممکن است در قیمت نهایی تاثیر داشته باشد.

نکات مهم نصب مبدل حرارتی پوسته و لوله

- انتخاب محل مناسب: مبدل باید در مکانی نصب شود که دسترسی آسان برای سرویس و نگهداری وجود داشته باشد و همچنین تهویه کافی برای جلوگیری از تجمع حرارت اطراف دستگاه فراهم باشد.

- اطمینان از تراز بودن: نصب مبدل به صورت تراز و افقی کمک می کند تا جریان سیال به خوبی برقرار شود و از فشارهای غیر یکنواخت روی بدنه جلوگیری شود.

- اتصالات صحیح: تمامی اتصالات ورودی و خروجی باید بدون نشتی و با استفاده از واشر و اتصالات مناسب انجام شود تا از هدررفت سیال و فشار جلوگیری شود.

- استفاده از تجهیزات ایمنی: نصب شیرهای اطمینان، مانومتر و دما سنج در مدار مبدل ضروری است تا در شرایط غیر عادی، سیستم به درستی کنترل شود.

- حفظ فاصله مناسب: فاصله لازم بین مبدل و سایر تجهیزات برای سهولت دسترسی و تهویه باید رعایت شود.

- بررسی شرایط محیطی: مبدل باید در محیطی نصب شود که از رطوبت، گرد و غبار زیاد و عوامل خورنده محافظت شود.

نکات مهم نگهداری مبدل حرارتی پوسته و لوله

- بازرسی دوره ای: بررسی وضعیت پوسته، لوله ها، اتصالات و هدها به صورت منظم برای شناسایی خوردگی، نشتی یا آسیب های احتمالی ضروری است.

- تمیزکاری داخلی: انجام تمیزکاری دوره ای لوله ها و پوسته برای جلوگیری از رسوب گذاری و کاهش راندمان انتقال حرارت بسیار مهم است. روش های شیمیایی یا مکانیکی بسته به نوع رسوب انتخاب می شوند. همچنیم می توانید از دستگاه سختی گیر برای جلوگیری از ایجاد رسوب استفاده کنید.

- کنترل فشار و دما: نظارت مداوم بر فشار و دمای کاری مبدل باعث پیشگیری از آسیب های ناشی از فشار بیش از حد یا دمای غیرمجاز می شود.

- تعویض قطعات فرسوده: تعویض واشرها، گسکت ها و قطعاتی که در اثر استفاده طولانی فرسوده شده اند، به حفظ عملکرد صحیح کمک می کند.

- مراقبت از اتصالات: پیچ ها و اتصالات باید به طور دوره ای چک شده و در صورت نیاز سفت یا تعویض شوند تا از نشتی جلوگیری شود.

- ثبت گزارش نگهداری: ثبت دقیق زمان بندی و نوع عملیات نگهداری به برنامه ریزی بهتر برای سرویس های آتی کمک می کند.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.