دی اریتور (Deaerator) یکی از تجهیزات حیاتی در سیستمهای بخار صنعتی است که نقش آن حذف گازهای محلول مانند اکسیژن و دیاکسیدکربن از آب تغذیه بویلر میباشد. وجود این گازها در آب نه تنها باعث خوردگی شدید در خطوط لوله و بویلرها میشود، بلکه راندمان سیستم حرارتی را نیز بطور قابل توجهی کاهش میدهد. دی اریتور با بهرهگیری از فرآیندهای حرارتی و مکانیکی، شرایطی فراهم میکند تا این گازهای مضر پیش از ورود آب به بویلر جدا شده و از بین بروند. استفاده از دی اریتور در صنایع نیروگاهی، غذایی، پتروشیمی و هرجایی که بویلر بخار وجود دارد، به یک ضرورت فنی تبدیل شده است. در ادامه با ساختار، عملکرد، انواع و مزایای این تجهیز مهم بیشتر آشنا خواهید شد.

دی اریتور چیست؟

دی اریتور دستگاهی است که با استفاده از فرآیند حرارتی و مکانیکی، گازهای محلول در آب را جدا میکند. در صنایع بخار، وجود حتی مقدار کمی اکسیژن میتواند باعث خوردگی شدید شود. دی اریتور این گازها را پیش از ورود آب به بویلر حذف میکند تا از ایجاد مشکلات جدی جلوگیری شود. آب ورودی به دی اریتور معمولاً از دستگاه سختی گیر عبور میکند. این دو تجهیز مکمل هم هستند؛ سختیگیر یونهای کلسیم و منیزیم را حذف میکند و دی اریتور گازهای محلول را. استفاده همزمان از این دو، کیفیت آب بویلر را به سطح ایدهآل میرساند.

انواع دی اریتور

دی اریتورها بسته به طراحی داخلی و شیوه عملکرد به دو نوع اصلی تقسیم میشوند: مدل اسپری و مدل سینیدار. هر یک از این انواع دارای ویژگیها و کاربردهای خاصی هستند که بسته به ظرفیت سیستم بخار، میزان راندمان مورد انتظار و شرایط عملیاتی انتخاب میشوند. در ادامه با تفاوتهای ساختاری و عملکردی این دو نوع بیشتر آشنا میشوید.

دی اریتور اسپری شونده

دی اریتور اسپری شونده یکی از سادهترین انواع این تجهیز است که در بسیاری از کاربردهای سبک تا متوسط استفاده میشود. در این مدل، آب تغذیه بویلر از طریق نازلهایی ویژه بصورت ذرات ریز به داخل مخزن پاشیده میشود. این پاشش باعث افزایش سطح تماس میان آب و بخار میگردد. بخار تزریق شده به محفظه، حرارت لازم را فراهم میکند تا گازهای محلول از آب جدا شده و به سمت بالا رانده شوند.

دی اریتور اسپری شونده به دلیل طراحی ساده، ابعاد فشرده و قیمت اولیه مناسب، گزینهای مقرون به صرفه برای پروژههایی با ظرفیت پایین تا متوسط بهشمار میرود. از نظر نگهداری نیز این مدل سادهتر و کمهزینهتر از سایر انواع است. البته راندمان حذف اکسیژن در این مدل نسبت به انواع پیشرفتهتر، مانند دی اریتور سینی دار، کمتر است و برای سیستمهایی که نیاز به دقت و کارایی بالا دارند، شاید مناسب نباشد.

دی اریتور سینی دار

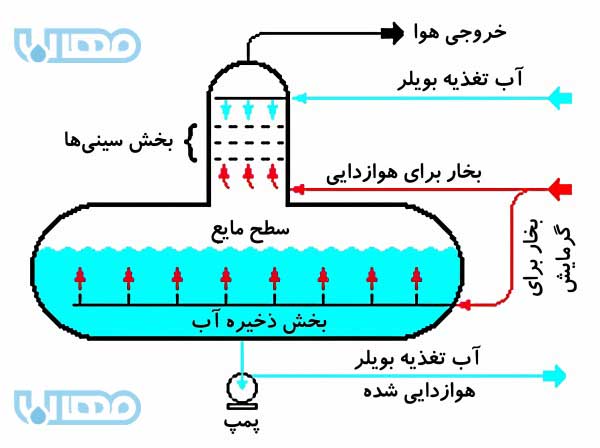

دی اریتور سینیدار، ساختاری پیچیدهتر و البته کارآمدتر دارد. در این مدل، آب پس از ورود به مخزن، ابتدا پاشیده میشود و سپس روی مجموعهای از سینیهای مشبک جریان مییابد. در همین حین، بخار از پایین مخزن به سمت بالا حرکت میکند و با لایههای آب در تماس مستقیم قرار میگیرد. این تماس گسترده و مداوم باعث میشود که گازهای محلول مانند اکسیژن و دیاکسیدکربن با راندمان بسیار بالا از آب جدا شوند.

راندمان عملکرد دی اریتورهای سینیدار بهحدی است که میتوانند میزان اکسیژن محلول را به کمتر از 0.005ppm کاهش دهند. این مدل معمولاً در نیروگاهها، پالایشگاهها و صنایع سنگین که حجم و دقت بالا مورد نیاز است استفاده میشود. البته هزینه ساخت و نگهداری بالاتری نسبت به مدل اسپری شونده دارد و فضای بیشتری را نیز اشغال میکند، اما در مقابل عملکرد پایدارتر و عمر طولانیتری را ارائه میدهد.

نحوه عملکرد دی اریتور

عملکرد دی اریتور بر پایه افزایش دمای آب و کاهش قابلیت حلالیت گازهای محلول در آن استوار است. هنگامی که آب خام یا نیمهتصفیهشده وارد دی اریتور میشود، ابتدا از طریق نازلهای خاصی به داخل مخزن پاشیده میشود تا سطح تماس آب با بخار افزایش یابد. در همین زمان، بخار زنده از منبع بخار یا خود بویلر وارد محفظه دی اریتور میشود و از بخش پایین به سمت بالا حرکت میکند.

بخار هنگام برخورد با ذرات ریز آب، حرارت خود را به آن منتقل میکند و موجب میشود دمای آب به نقطه نزدیکی از دمای اشباع برسد. این افزایش دما باعث میشود که گازهایی نظیر اکسیژن و دیاکسیدکربن که در دمای پایینتر در آب حل شدهاند، دیگر توان باقی ماندن در آب را نداشته باشند و بصورت گاز از آن جدا شوند. گازهای جداشده به سمت قسمت فوقانی مخزن حرکت میکنند و از طریق یک مسیر تهویه یا شیر تخلیه هوا، از سیستم خارج میشوند.

در این میان، آبی که از گازهای خورنده تخلیه شده و به دمای مطلوب رسیده است، در بخش تحتانی مخزن دی اریتور جمعآوری میشود. این آب که حالا کیفیت بالایی دارد، بدون تأخیر توسط پمپهای تغذیه به سمت بویلر ارسال میگردد تا در تولید بخار مصرف شود. حفظ فشار مناسب در دی اریتور برای دستیابی به دمای کافی و تداوم عملکرد مطلوب آن، نقش بسیار مهمی ایفا میکند.

در مجموع، دی اریتور با فرآیندی کاملاً فیزیکی و بدون نیاز به مواد شیمیایی، گازهای محلول را از آب جدا کرده و از بروز خوردگی در سیستمهای بخار جلوگیری مینماید. این فرآیند ساده اما بسیار مؤثر، بهطور مستقیم در افزایش طول عمر تجهیزات، کاهش هزینههای نگهداری و بهبود راندمان سیستم حرارتی تأثیرگذار است.

کاربردهای دی اریتور

دی اریتور یکی از اجزای حیاتی در سیستمهای بخار و حرارتی است که نقش اصلی آن حذف گازهای محلول از آب تغذیه بویلر میباشد. حذف اکسیژن و دیاکسیدکربن از آب، مانع بروز خوردگی در خطوط بخار و تجهیزات تحت فشار میشود و عمر سیستم را بطور قابلتوجهی افزایش میدهد. به همین دلیل، دی اریتور در طیف گستردهای از صنایع کاربرد دارد. در ادامه به مهمترین آنها اشاره میشود:

نیروگاههای برق: در نیروگاههای حرارتی، چه با سوخت فسیلی و چه با انرژی هستهای، حجم عظیمی از بخار تولید و مصرف میشود. آب تغذیه بویلر در این سیستمها باید عاری از گازهای خورنده باشد تا از آسیب به تجهیزات حیاتی مانند توربینها، بویلرها، کندانسورها و خطوط انتقال جلوگیری شود. دی اریتور در اینجا نقش کلیدی در تأمین آب باکیفیت ایفا میکند و به افزایش راندمان کلی نیروگاه کمک مینماید.

صنایع نفت، گاز و پتروشیمی: در پالایشگاهها و مجتمعهای پتروشیمی، بخار بعنوان منبع گرما یا نیروی محرکه مورد استفاده قرار میگیرد. کیفیت پایین آب تغذیه در این صنایع میتواند خسارتهای سنگینی به تجهیزات فرآیندی وارد کند. استفاده از دی اریتور باعث کاهش قابلتوجه خوردگی و کاهش هزینههای نگهداری و تعمیرات در واحدهای تحت فشار میشود.

صنایع غذایی و لبنی: در کارخانههای تولید مواد غذایی، لبنیات، نوشیدنیها و قند و شکر، بخار نهتنها برای گرمایش بلکه برای فرآیندهای پاستوریزه کردن، استریلیزاسیون و تغلیظ نیز استفاده میشود. دی اریتور در این صنایع از آلودگی و طعم ناخوشایند ناشی از گازهای محلول جلوگیری کرده و به حفظ کیفیت نهایی محصول کمک میکند.

صنایع داروسازی: در صنایع دارویی، وجود بخار خالص و آب بدون آلودگی برای فرآیندهای تولید و شستوشو حیاتی است. دی اریتور به حذف گازهایی مانند اکسیژن که ممکن است باعث اکسیداسیون مواد حساس شوند کمک میکند و در تأمین استانداردهای بالا برای تولید دارو نقش دارد.

کارخانههای صنعتی و تولیدی: در بسیاری از کارخانههای صنعتی که از دیگهای بخار استفاده میکنند، از جمله صنایع کاغذ، نساجی، چوب، فلزات و رنگسازی، دی اریتور جهت بهینهسازی عملکرد سیستم بخار و کاهش خرابی ناشی از خوردگی استفاده میشود. استفاده از آب آماده شده توسط دی اریتور، هزینههای عملیاتی و توقف خط تولید را کاهش میدهد.

بیمارستانها و مراکز بهداشتی: در بیمارستانها، بخار برای ضدعفونی تجهیزات، شستوشو، گرمایش محیط و سیستمهای تهویه مطبوع کاربرد دارد. کیفیت بالای بخار تأثیر مستقیمی بر بهداشت و ایمنی دارد. دی اریتور با حذف گازهای خورنده، از ایجاد آلودگی و خرابی در تجهیزات جلوگیری میکند.

مراکز آموزشی، هتلها و ساختمانهای بزرگ: در مجتمعهای بزرگ مانند دانشگاهها، بیمارستانها و هتلها که دارای سیستم گرمایش مرکزی هستند، دی اریتور برای محافظت از بویلر و افزایش طول عمر سیستم تأسیساتی مورد استفاده قرار میگیرد. این دستگاه با تولید آب بدون گازهای خورنده، موجب کاهش رسوب، کاهش خرابی و افزایش بازده انرژی میشود.

صنایع شیمیایی و تولید مواد اولیه: در این صنایع، بخار بعنوان حامل انرژی یا بخشی از فرآیند تولید نقش دارد. وجود اکسیژن یا CO2 در بخار میتواند واکنشهای ناخواسته ایجاد کند یا باعث خوردگی تجهیزات شود. دی اریتور با حذف این گازها، پایداری فرآیند و کیفیت محصول نهایی را تضمین میکند.

مزایای دی اریتور

- جلوگیری از خوردگی در بویلر و خطوط بخار: با حذف گازهای خورندهای مانند اکسیژن (O₂) و دیاکسیدکربن (CO₂)، از زنگزدگی و تخریب تجهیزات جلوگیری میشود.

- افزایش طول عمر تجهیزات حرارتی: دی اریتور با تأمین آب عاری از گازهای محلول، موجب کاهش استهلاک قطعات و افزایش عمر مفید بویلر، پمپها و خطوط لوله میشود.

- افزایش راندمان بویلر و سیستم بخار: استفاده از آب داغ و بدون اکسیژن باعث بهبود انتقال حرارت و کاهش اتلاف انرژی در فرآیند تولید بخار میگردد.

- کاهش مصرف مواد شیمیایی ضدخوردگی: در نبود اکسیژن محلول، نیاز به استفاده از مواد شیمیایی گرانقیمت مانند هیدرازین یا فسفاتها بهشدت کاهش مییابد.

- صرفهجویی در هزینههای تعمیر و نگهداری: با جلوگیری از رسوب، زنگزدگی و شکست تجهیزات، هزینههای ناشی از توقف سیستم و تعمیرات اضطراری کاهش مییابد.

- پایداری عملکرد سیستم در بلندمدت: دی اریتور باعث میشود سیستم حرارتی با ثبات بیشتر، توقف کمتر و کیفیت بخار یکنواختتری عمل کند.

- تأمین بخار تمیز و مناسب برای صنایع حساس: در صنایعی مانند غذا، دارو و نساجی، وجود آب و بخار فاقد گازهای محلول، کیفیت نهایی محصول را بهبود میبخشد.

اجزای دی اریتور

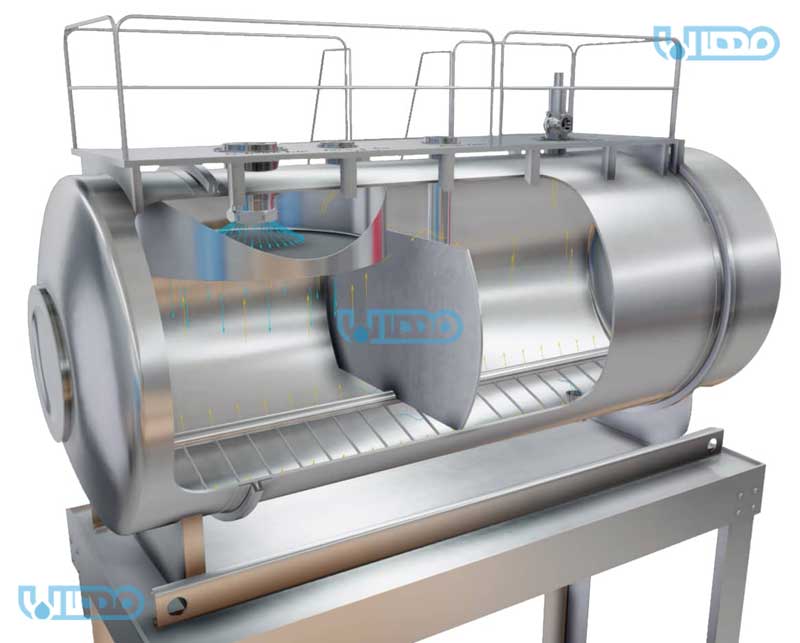

- مخزن اصلی: استوانه ای فلزی که وظیفه آن جدا کردن گازهای محلول از آب و نگهداری آب بدون هوا برای ارسال به دیگ بخار است. معمولاً شامل دو بخش است:

- بخش جداسازی گاز

- بخش ذخیره آب

- سینی ها یا نازل های پخش کننده آب: برای پخش آب ورودی به صورت یکنواخت و افزایش سطح تماس آب با بخار، به منظور تسریع فرآیند جداسازی گازها.

- خروجی گازهای جداشده (وِنت): محلی برای خروج گازهای جداشده مانند اکسیژن و دی اکسید کربن به فضای بیرون یا اتمسفر.

- ورودی بخار زنده: بخار از این قسمت وارد مخزن می شود تا ضمن گرم کردن آب، به خروج گازهای محلول کمک کند.

- شیرهای کنترلی و حفاظتی: شامل:

- شیر تنظیم فشار بخار

- شیر اطمینان برای جلوگیری از افزایش فشار

- شیرهای دستی برای راه اندازی و توقف

- کنترل کننده سطح آب: برای حفظ سطح مناسب آب در مخزن و جلوگیری از سرریز یا کم آبی.

- پایه یا سازه نگهدارنده: برای نصب و استقرار مطمئن دی اریاتور روی زمین یا سازه فلزی.

- حسگر دما: برای پایش و تنظیم دمای آب، معمولاً در محدوده ای بالاتر از 105 درجه سانتیگراد برای عملکرد بهتر.

- خروجی آب بدون گاز: مسیر خروج آب تصفیه شده و گرم شده به سمت دیگ بخار.

نکات مهم برای نگهداری از دی اریتور

نگهداری صحیح از دی اریتور نهتنها موجب عملکرد پایدار دستگاه در طولانیمدت میشود، بلکه از وقوع مشکلاتی مانند خوردگی مجدد، کاهش راندمان بویلر یا خروج بخار بیمورد نیز جلوگیری میکند.

- بررسی فشار و دمای عملکرد: دی اریتور باید در محدوده فشار و دمای طراحی شده کار کند تا فرآیند حذف گازهای محلول به صورت کامل انجام شود. تغییرات ناگهانی یا خارج از محدوده باعث کاهش راندمان و آسیب به تجهیزات میشود.

- بازبینی و تمیزکاری نازلها و سینیها: گرفتگی یا خوردگی نازلها و سینیهای داخلی باعث کاهش تماس بخار با آب و افت عملکرد دی اریتور میشود. بررسی و تمیزکردن این قطعات به صورت دورهای ضروری است.

- کنترل و نگهداری شیر ونت: شیر ونت مسئول خروج گازهای جدا شده از آب است. انسداد یا نقص در عملکرد این شیر موجب تجمع گازهای خورنده و آسیب به سیستم میشود، بنابراین باید همیشه از سالم بودن و باز بودن مسیر آن اطمینان حاصل شود.

- کنترل سطح آب در مخزن: سطح آب در دی اریتور باید در حد استاندارد حفظ شود. سطح آب خیلی پایین یا خیلی بالا میتواند باعث آسیب به پمپ تغذیه و کاهش راندمان سیستم شود. استفاده از سنسورهای دقیق و بررسی منظم سطح آب الزامی است.

- بررسی بدنه و عایقها: بازرسی دورهای بدنه دی اریتور برای تشخیص نشتی، خوردگی یا زنگزدگی و همچنین کنترل عایقبندی حرارتی باعث افزایش عمر دستگاه و بهبود عملکرد آن میشود.

- آنالیز دورهای کیفیت آب خروجی: نمونهبرداری و آنالیز آب خروجی دی اریتور جهت اطمینان از حذف کامل گازهای محلول و کاهش میزان اکسیژن محلول در محدوده مجاز، یکی از اقدامات مهم نگهداری است.

- ثبت گزارشهای دورهای نگهداری: ثبت دقیق عملکرد دستگاه و نگهداری منظم به تیم فنی کمک میکند تا مشکلات احتمالی را بهموقع شناسایی و رفع نمایند و از بروز خرابیهای بزرگ جلوگیری شود.

قیمت دی اریتور

قیمت دی اریتور به عوامل متعددی بستگی دارد که هر یک میتواند بصورت مستقیم یا غیرمستقیم بر هزینه نهایی آن تأثیر بگذارد. در ادامه مهمترین این عوامل را توضیح می دهیم.

- ظرفیت یا دبی دستگاه: هر چه ظرفیت دی اریتور (بر حسب کیلوگرم یا تن بخار در ساعت) بیشتر باشد، به تجهیزات بزرگتری نیاز دارد و قیمت آن نیز افزایش مییابد.

- نوع طراحی: دی اریتورهای سینیدار به دلیل راندمان بالاتر، طراحی پیچیدهتر و استفاده از اجزای داخلی خاص، قیمت بالاتری نسبت به دی اریتورهای اسپری دارند.

- جنس بدنه و متریال ساخت: استفاده از استنلس استیل در مقایسه با کربن استیل، به ویژه در کاربردهای صنعتی خاص یا خورنده، باعث افزایش قابل توجه هزینه ساخت میشود.

- فشار و دمای طراحی: دی اریتورهایی که برای فشار و دمای کاری بالا طراحی میشوند، نیاز به بدنهای مقاومتر، جوشهای دقیقتر و استانداردهای ساخت بالاتری دارند که بر قیمت نهایی اثرگذار است.

- تجهیزات جانبی و ابزار دقیق: وجود تجهیزات جانبی مانند سطح سنج، فشارسنج، شیر تخلیه هوا، پمپ تغذیه، تابلو برق و سیستم کنترل اتوماتیک میتواند قیمت دی اریتور را بهطور قابل توجهی افزایش دهد.

- میزان سفارشیسازی: دی اریتورهایی که بر اساس نیاز مشتری طراحی و تولید میشوند (سفارشیسازی ابعاد، اتصالات، ورودیها و خروجیها) هزینه بیشتری نسبت به مدلهای استاندارد دارند.

- برند سازنده و کشور تولید کننده: دی اریتورهای تولید شده توسط برندهای معتبر داخلی یا خارجی معمولاً بهدلیل کیفیت ساخت، گارانتی، خدمات پس از فروش و استانداردهای دقیقتر، قیمت بالاتری دارند.

- هزینه حمل، نصب و راهاندازی: در صورتی که خدمات حمل، نصب در محل یا راهاندازی توسط سازنده ارائه شود، این موارد نیز به قیمت نهایی محصول افزوده خواهد شد.

سوالات متداول در مورد دستگاه هوازدا

دی اریتور چیست و چه وظیفهای دارد؟

دی اریتور یک تجهیز صنعتی است که برای حذف گازهای محلول (بهویژه اکسیژن و دیاکسیدکربن) از آب تغذیه بویلر طراحی شده تا از خوردگی تجهیزات بخار جلوگیری کند.

چه تفاوتی بین دی اریتور اسپری و سینیدار وجود دارد؟

دی اریتور اسپری تنها از نازلهای پاششی برای تماس آب با بخار استفاده میکند، در حالی که مدل سینیدار علاوه بر اسپری، دارای سینیهایی برای افزایش سطح تماس و راندمان حذف گازهاست.

آیا استفاده از دی اریتور ضروری است؟

بله، در هر سیستمی که دارای دیگ بخار باشد، وجود دی اریتور برای حذف گازهای خورنده و افزایش عمر بویلر کاملاً ضروری است.

چه گازهایی در آب باید حذف شوند؟

مهمترین گازهای محلول که باید حذف شوند اکسیژن (O₂) و دیاکسیدکربن (CO₂) هستند، چون باعث خوردگی شدید در بویلر و لولهها میشوند.

چه تفاوتی بین دی اریتور و سیستم تزریق مواد شیمیایی ضدخوردگی وجود دارد؟

دی اریتور با روش فیزیکی گازها را حذف میکند، در حالی که پکیج تزریق مواد شیمیایی فقط اکسیژن باقیمانده را خنثی میکند. ترکیب این دو روش بهترین عملکرد را دارد.

آیا دی اریتور فقط برای صنایع بزرگ کاربرد دارد؟

خیر، دی اریتورها در ظرفیتهای مختلف تولید میشوند و حتی برای دیگهای بخار کوچک در صنایع غذایی، نساجی، دارویی و بیمارستانی نیز قابل استفاده هستند.

دی اریتور در کجا نصب میشود؟

این تجهیز معمولاً قبل از بویلر و پس از واحدهای تصفیه آب نصب میشود تا آب تمیز و گرمشده وارد بویلر شود.

برای انتخاب دی اریتور مناسب به چه نکاتی باید توجه کرد؟

ظرفیت بویلر، دمای ورودی و خروجی آب، فشار کاری سیستم، نوع گازهای موجود در آب و فضای نصب از مهمترین مواردی هستند که باید در انتخاب دی اریتور در نظر گرفته شوند.

عمر مفید دی اریتور چقدر است؟

در صورت ساخت با متریال مناسب و نگهداری صحیح، عمر مفید دی اریتور میتواند 15 تا 25 سال باشد.

آیا دی اریتور نیاز به نگهداری دارد؟

بله، تخلیه منظم هوا از شیر ونت، کنترل سطح آب، بررسی فشار و دما و بازبینی نازلها و سینیها از جمله موارد مهم در نگهداری دورهای دی اریتور است.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.